Hayat perkhidmatan sebenar galas bergolek bergantung kepada banyak faktor - kegagalan galas pramatang boleh menyebabkan masa henti loji yang mahal dan kadangkala akibat yang lebih serius.

Jadi, bagaimana anda memaksimumkan hayat galas?

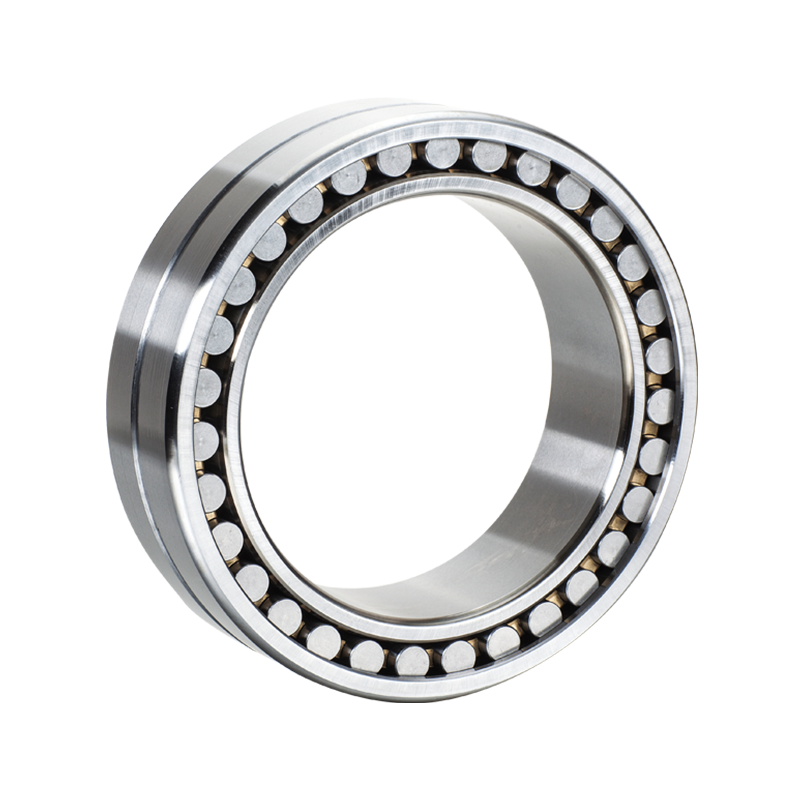

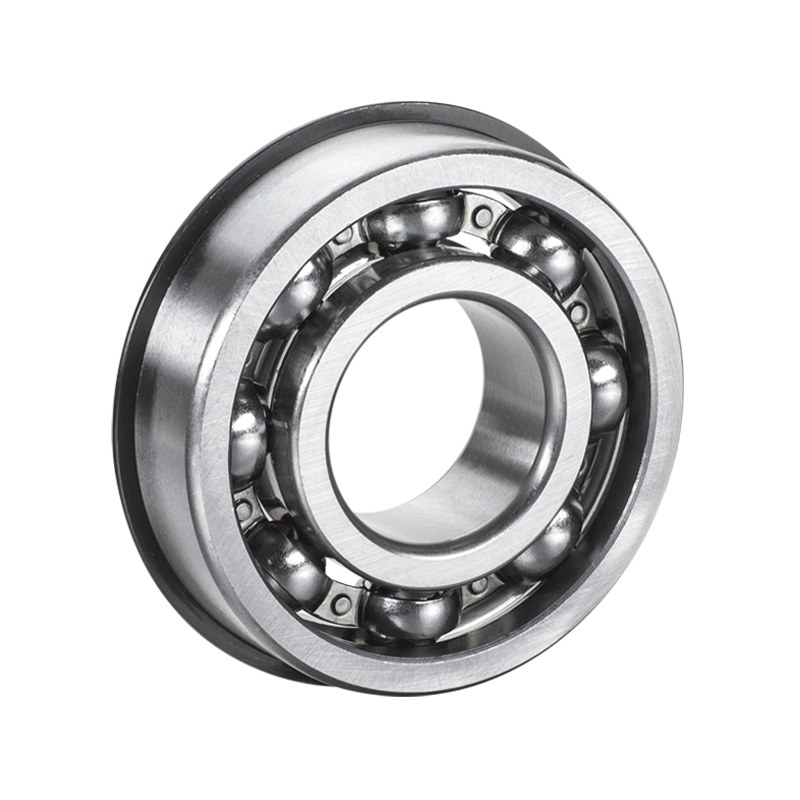

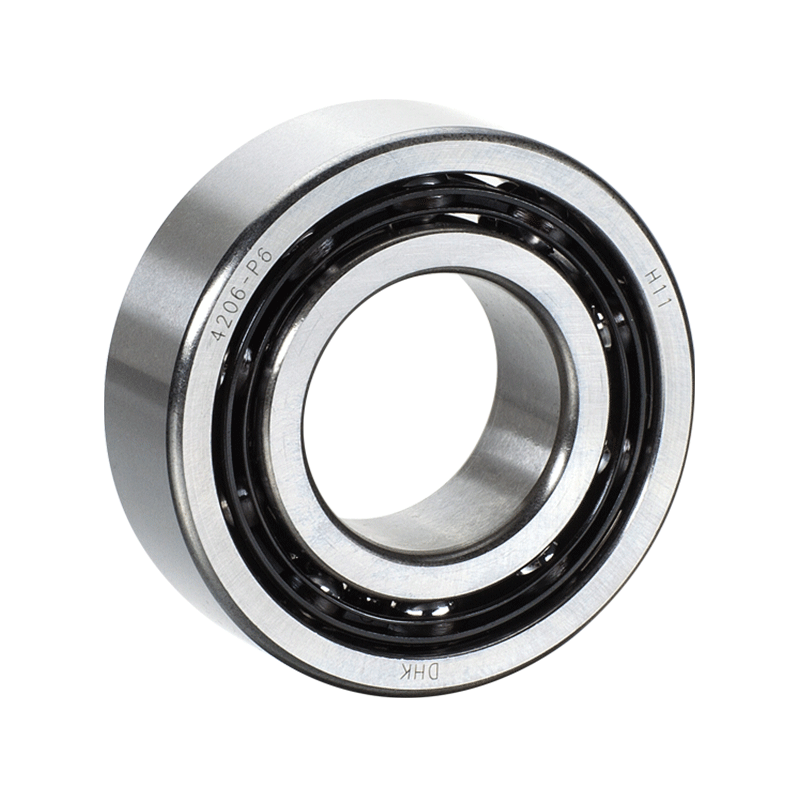

1. Pemilihan bearing yang betul

Kehidupan galas yang memuaskan bermula dengan pemilihan galas yang betul. Dari awal lagi, pereka bearing memanjangkan hayat galas dan prestasi peralatan dengan memilih galas yang sesuai untuk aplikasi yang berbeza. Proses ini mengambil kira banyak faktor, seperti beban, kekerasan, ramalan hayat galas, persekitaran operasi, dsb.

2. Penyimpanan yang betul

Pada dasarnya, semua galas hendaklah disimpan dalam pembungkusan asalnya sehingga ia dipasang. Mereka perlu dibiarkan dalam persekitaran suhu yang bersih, bebas lembapan, dan suhu yang agak tetap.

Galas bergolek hendaklah dijauhkan daripada habuk, air dan bahan kimia yang menghakis. Goncangan dan getaran boleh merosakkan sifat mekanikal galas secara kekal, jadi getaran mesti dielakkan semasa pengendalian dan penyimpanan.

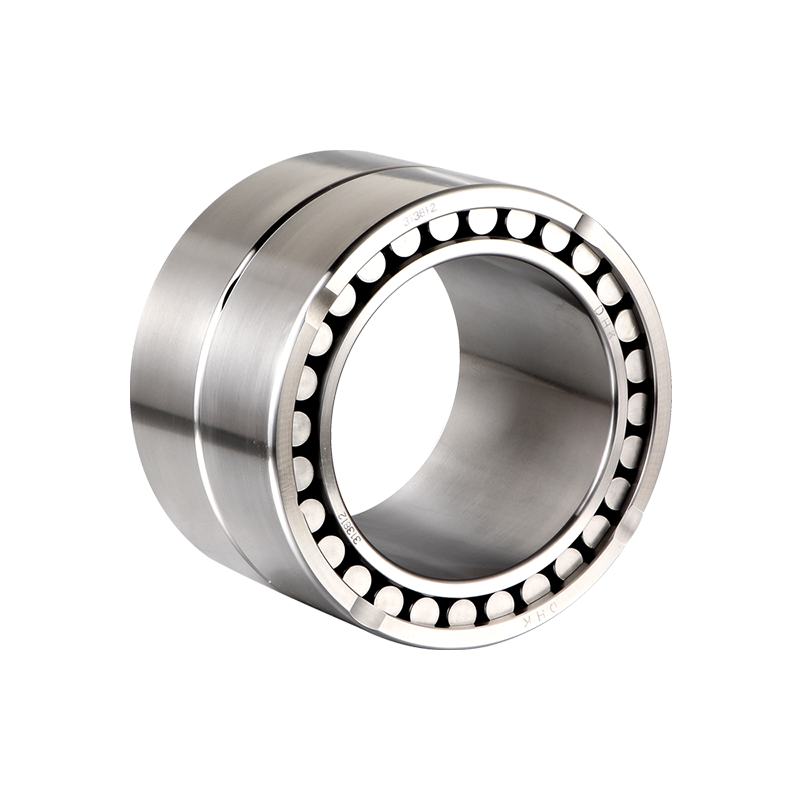

Pada asasnya, semua galas mesti disimpan secara mendatar kerana beberapa galas yang lebih berat mungkin berubah bentuk disebabkan oleh beratnya sendiri selepas disimpan secara menegak untuk jangka masa yang lama.

Galas pra-gris (atau dimeteraikan) memerlukan penjagaan khas, kerana ketumpatan gris akan berubah selepas tempoh penyimpanan yang lama. Ini boleh mengakibatkan tahap bunyi putaran tertentu apabila galas pertama kali digunakan. Oleh itu, masa rak untuk galas tersebut hendaklah dikawal pada asas masuk dahulu, keluar dahulu.

3. Pembersihan

Pembersihan adalah sangat penting untuk galas bergolek. Kekasaran permukaan permukaan berputar gelang galas dan elemen gelek biasanya 1/10 μm. Permukaan licin sedemikian sangat sensitif terhadap kerosakan yang disebabkan oleh bahan cemar.

Lapisan pelinciran antara permukaan berputar biasanya 0.2 hingga 1 μm. Kekotoran zarah yang lebih besar daripada saiz zarah pelincir boleh tertakluk kepada penghancuran elemen gelek yang berlebihan dan tekanan tempatan dalam keluli galas, yang akhirnya boleh menyebabkan keletihan bahan kekal.

Di samping itu, zarah habuk dalam persekitaran luaran sehingga saiz 10 μm juga boleh menyebabkan kerosakan pada galas. Oleh itu, persekitaran yang bersih dan bebas habuk adalah penting untuk penyimpanan dan pemasangan galas.

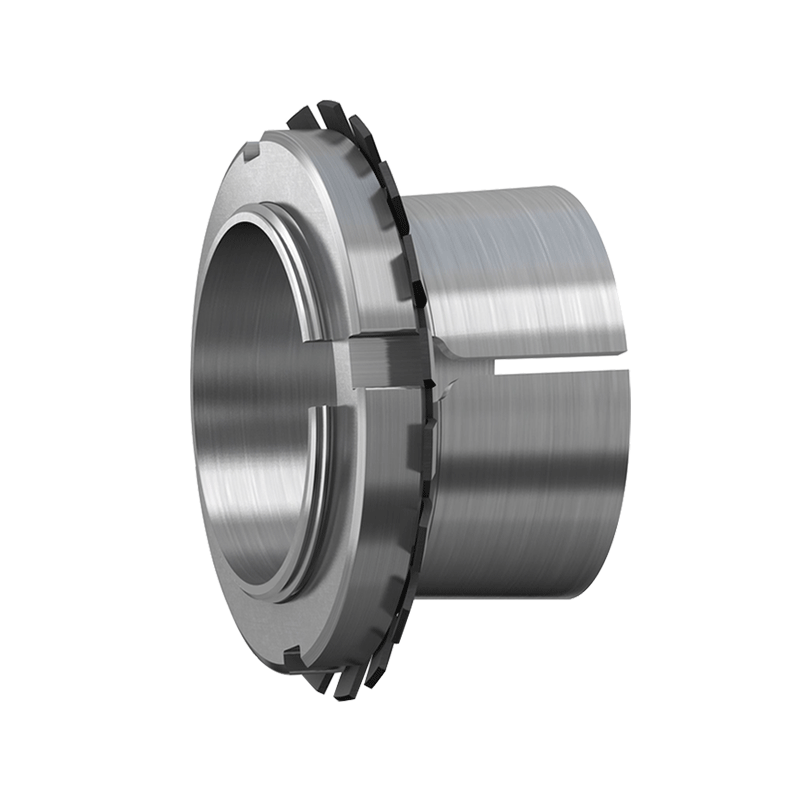

4. Persediaan rapi sebelum dipasang

Galas hendaklah dipasang dan ditanggalkan dengan berhati-hati menggunakan alatan yang sesuai. Pakar industri menganggarkan bahawa 16% daripada kes kegagalan galas pramatang adalah disebabkan oleh pemasangan yang salah. Untuk pemasangan besar (cth. di loji pengeluaran), biasanya perlu dipasang di bawah keadaan terkawal ketat, dan peralatan pelekap galas yang sesuai boleh digunakan.

Walau bagaimanapun, dalam kerja penyelenggaraan atau penggantian, persekitaran adalah pelbagai. Oleh itu, penyediaan teliti pemasangan galas adalah perlu untuk memastikan hayat galas maksimum.

Pertama, dokumentasi yang berkaitan, seperti lukisan, manual penyelenggaraan, arahan produk dan lain-lain, perlu dikaji dengan teliti. Seterusnya, semua komponen galas seperti aci, cincin tetapan, penutup, mesin basuh dan lain-lain mesti sentiasa bersih dan bebas daripada pencemaran. Keadaan komponen bersebelahan juga perlu diperiksa dengan teliti.

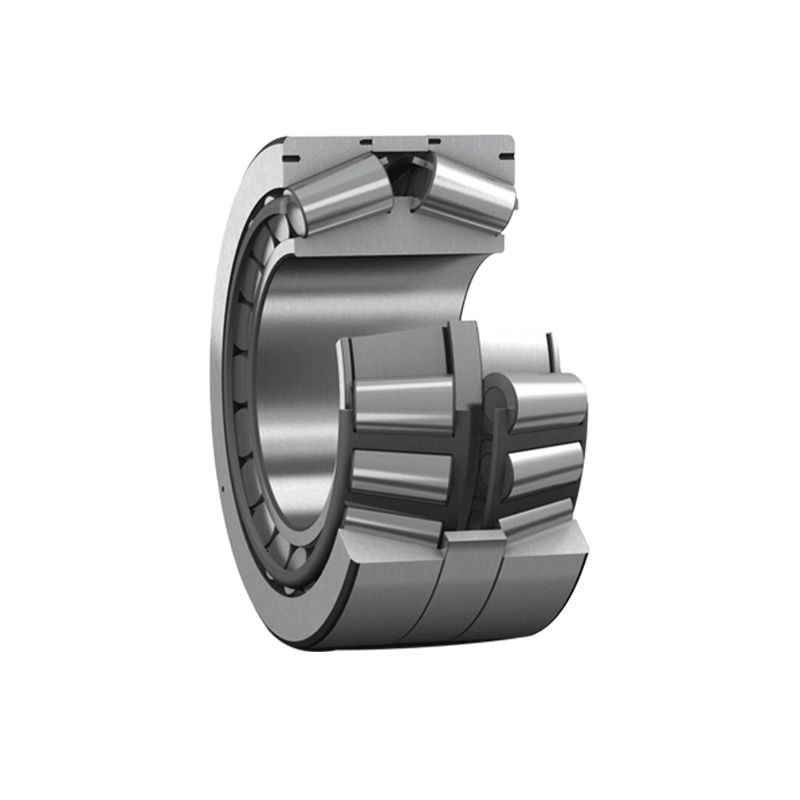

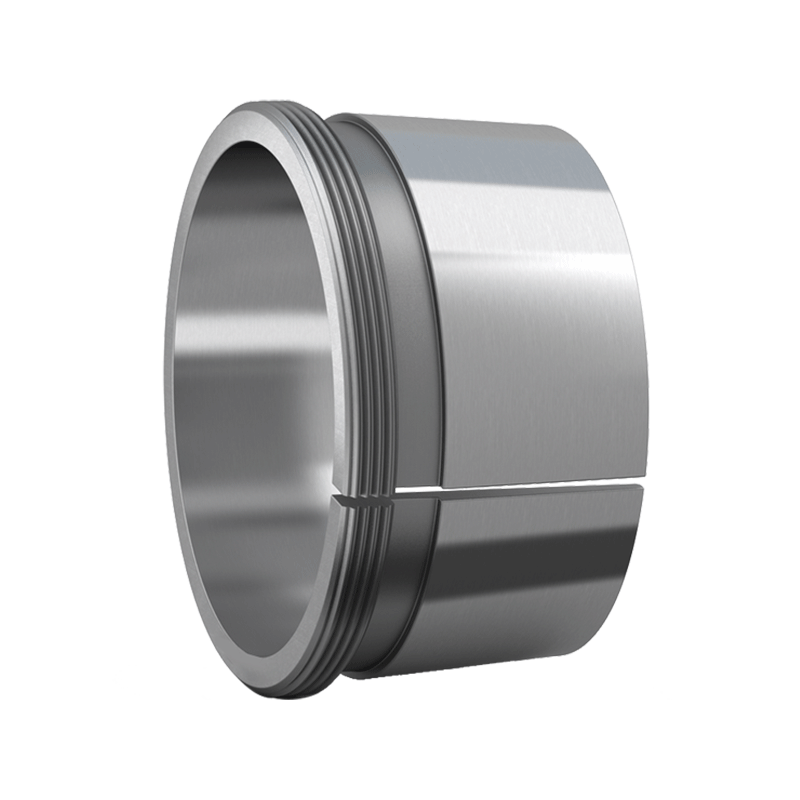

5. Berhati-hati memasang dan turun

Bergantung pada aplikasi dan saiz serta jenis galas, kaedah pemasangan yang sesuai (mekanikal atau hidraulik) dan alatan perlu dipilih. Berikut adalah beberapa prinsip asas pemasangan galas:

1. jangan gunakan daya pelekap pada elemen bergolek, ini dengan mudah boleh membawa kepada beban berlebihan tempatan unsur-unsur rolling dan permukaan sentuhan cincin tempat duduk, mengakibatkan kegagalan pramatang galas.

2. Jangan gunakan sebarang alatan keras (cth. tukul, pemacu, dsb.) untuk mengetuk terus pada permukaan galas, ini boleh menyebabkan patah atau pecah gelang galas.

Kira-kira 90% daripada galas bergolek tidak pernah dikeluarkan daripada peralatan di dalamnya, dan biasanya hanya galas yang lebih besar dikeluarkan hasil daripada prosedur penyelenggaraan pencegahan berjadual.

Seperti halnya pemasangan galas, pembongkaran galas juga memerlukan penyediaan yang teliti. Semasa pembongkaran, pastikan komponen bersebelahan seperti aci dan sesendal tidak rosak. Adalah penting untuk memilih kaedah dan alat yang sesuai bergantung pada jenis galas, saiznya dan aplikasinya.

Pereka bentuk harus ambil perhatian bahawa kedudukan galas yang direka dengan baik boleh memudahkan pemasangan dan pelepasan galas dan oleh itu mengurangkan kos penyelenggaraan.

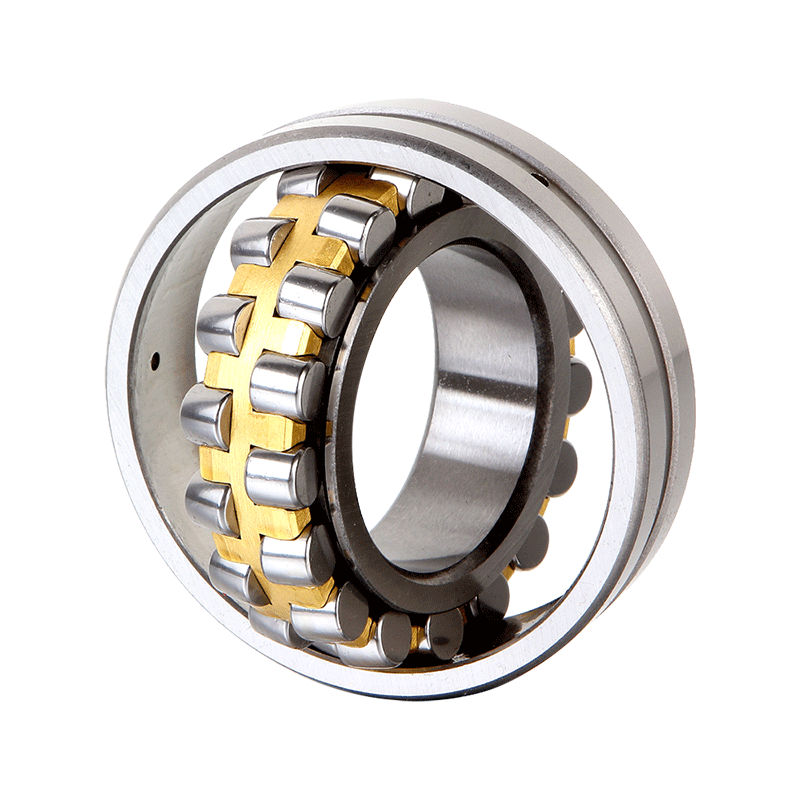

6. Pelinciran yang betul dan sesuai

Pelincir boleh mengasingkan permukaan galas logam (cth. elemen gelek, gelang galas dan penutup galas) dan oleh itu mengurangkan geseran, melindungi bahagian logam dan memerangi pencemaran dan kekotoran. Pelbagai jenis pelincir (termasuk gris, minyak dan pepejal) tersedia untuk keadaan operasi yang berbeza.

Pilihan pelincir yang betul adalah penting untuk memanjangkan hayat perkhidmatan galas dan peralatan.

Disebabkan oleh bahagian bergolek yang berlebihan, pelincir galas tertakluk kepada tekanan mekanikal yang berpanjangan dan, sebagai tambahan, sifat kimia pelincir diubah dari semasa ke semasa, terutamanya dalam persekitaran yang panas, basah atau tercemar. Semua ini membawa kepada kemerosotan secara beransur-ansur dalam kualiti pelinciran.

Untuk memastikan hayat perkhidmatan maksimum, galas oleh itu hendaklah dilincirkan semula pada selang masa yang tetap. Selang pelinciran bergantung pada keadaan operasi, cth. suhu, kelajuan, persekitaran, dsb. Hanya dalam galas pra-pelincir atau tertutup (juga dikenali sebagai galas "lincir seumur hidup") adalah hayat galas bergantung kepada hayat pelincir.

Pelincir mesti disimpan dengan betul mengikut arahan pengilang, mengambil perhatian khusus untuk memastikan pelincir bersih dan bebas daripada pencemaran. Sebelum setiap penggunaan, kualiti pelincir perlu diperiksa dengan teliti, kerana penggunaan pelincir lama atau tercemar boleh menyebabkan kegagalan galas pramatang.

7. Ujian/penyelenggaraan keadaan

Secara umumnya, galas bergolek sangat boleh dipercayai, walaupun ia mempunyai jangka hayat yang terhad. Seperti semua komponen penting lain dalam mesin, ia harus diperiksa dan diselenggara dengan kerap. Kekerapan pemeriksaan dan penyelenggaraan bergantung pada kepentingan aplikasi individu dan keadaan operasi mesin individu.

Oleh kerana peranan penting galas, adalah disyorkan bahawa pemantauan keadaan dimasukkan dalam fasa reka bentuk mereka. Parameter penting pengendalian mesin, seperti getaran dan bunyi bising, boleh dipantau secara berterusan dan langkah pencegahan boleh diambil sebelum masa mati mesin yang tidak menentu dan mahal.

8. Latihan - asas untuk amalan yang baik

Latihan membuat sempurna, tetapi latihan yang betul adalah asas untuk latihan.

Kesilapan besar boleh dielakkan jika juruteknik mempunyai pengetahuan asas dalam mengendalikan bearing. Jurutera reka bentuk dan pembangunan produk boleh memaksimumkan prestasi peralatan dan meminimumkan kos kitaran hayat dengan mengoptimumkan reka bentuk galas.

Galas selalunya merupakan komponen penting dalam pam dan peralatan lain, dan walaupun galas kualiti kelas pertama sangat boleh dipercayai, penjagaan tambahan mesti diambil untuk memastikan ia mempunyai hayat perkhidmatan yang paling lama.

Penyimpanan yang betul, pemasangan dan pelepasan yang teliti, pelinciran dan pelinciran semula yang mencukupi, pemantauan keadaan yang betul, penyelenggaraan tepat pada masanya dan, akhirnya, latihan kakitangan yang baik semuanya penting untuk meningkatkan hayat galas dan prestasi loji.