Kebersihan: Bersihkan dengan teliti semua permukaan yang terlibat dalam proses pemasangan galas kepada standard yang rapi. Gunakan agen dan kaedah pembersihan standard industri untuk memastikan penyingkiran bahan cemar yang paling degil sekalipun. Gunakan amalan seperti pembilasan pelarut, pembersihan ultrasonik atau penyahcairan wap untuk mencapai keadaan yang bersih. Permukaan pelekap yang bersih meminimumkan risiko zarah atau serpihan yang melelas memasuki pemasangan galas, yang boleh menyebabkan haus atau kerosakan pramatang.

Periksa Komponen: Lakukan pemeriksaan teliti bagi setiap komponen yang berkaitan dengan pemasangan galas. Gunakan alat pembesaran dan teknik ujian tidak merosakkan seperti pemeriksaan penembus pewarna atau ujian zarah magnet untuk mengesan walaupun kecacatan atau anomali permukaan yang sedikit. Beri perhatian kepada kawasan kritikal seperti landasan pacuan galas, elemen bergolek dan struktur sangkar. Sebarang tanda haus, pitting, retak, atau kakisan harus meminta penggantian segera untuk memastikan integriti dan kebolehpercayaan pemasangan galas.

Pengendalian yang Betul: Kendalikan galas dengan penuh berhati-hati dan ketepatan sepanjang keseluruhan proses pemasangan. Gunakan protokol bilik bersih atau pakai sarung tangan bebas lin untuk mengelakkan pencemaran daripada minyak kulit atau zarah kotoran. Gunakan peralatan pengendalian khusus seperti pengangkat galas, peranti sedutan vakum atau pengendali magnet untuk meminimumkan risiko kerosakan fizikal semasa pengangkutan dan pemasangan. Elakkan sebarang hentaman, jatuh atau hentakan secara tiba-tiba yang boleh mengakibatkan perubahan struktur mikro atau kepekatan tegasan dalam komponen galas.

Penjajaran: Dapatkan penjajaran aci dan perumahan yang tepat dengan tahap ketepatan yang melebihi piawaian industri. Gunakan teknik penjajaran lanjutan seperti interferometri laser atau sistem penjajaran berkomputer untuk mencapai toleransi penjajaran tahap sub-mikron. Menjalankan analisis penjajaran dinamik untuk mengambil kira beban operasi, kesan pengembangan haba dan daya dinamik yang boleh menjejaskan kestabilan jangka panjang susunan galas. Laksanakan langkah pembetulan seperti pelarasan shim, pampasan terma atau analisis lentur untuk mengurangkan sebarang tegasan atau herotan akibat salah jajaran yang boleh menjejaskan prestasi galas.

Pelinciran: Sapukan pelincir dengan tahap ketepatan yang mengoptimumkan prestasi galas di bawah keadaan operasi yang paling mencabar. Gunakan teknik pelinciran lanjutan seperti analisis pelinciran hidrodinamik atau pemodelan filem sempadan untuk menentukan jenis pelincir, kelikatan dan kaedah penggunaan yang paling sesuai. Laksanakan sistem pelinciran automatik atau unit pelinciran berpusat untuk memastikan penghantaran dan pengedaran pelincir yang konsisten sepanjang pemasangan galas. Pantau kualiti dan keadaan pelincir menggunakan sistem pemantauan keadaan masa nyata atau teknik analisis pelincir untuk mengesan potensi pencemaran, degradasi atau kehilangan sifat pelincir.

Kawalan Suhu: Kekalkan langkah kawalan suhu yang ketat sepanjang proses pemasangan galas untuk mengelakkan herotan haba, perubahan dimensi atau pengubahan metalurgi yang boleh menjejaskan integriti galas. Laksanakan sistem pemanasan atau penyejukan ketepatan seperti pemanas aruhan, pemanas rintangan atau mandian rendaman nitrogen cecair untuk mencapai profil suhu seragam dan meminimumkan kecerunan terma. Pantau turun naik suhu dalam masa nyata menggunakan termokopel, penderia inframerah atau kamera pengimejan terma untuk memastikan pematuhan dengan had suhu tertentu semasa fasa pemanasan, penyejukan dan penstabilan selepas pemasangan.

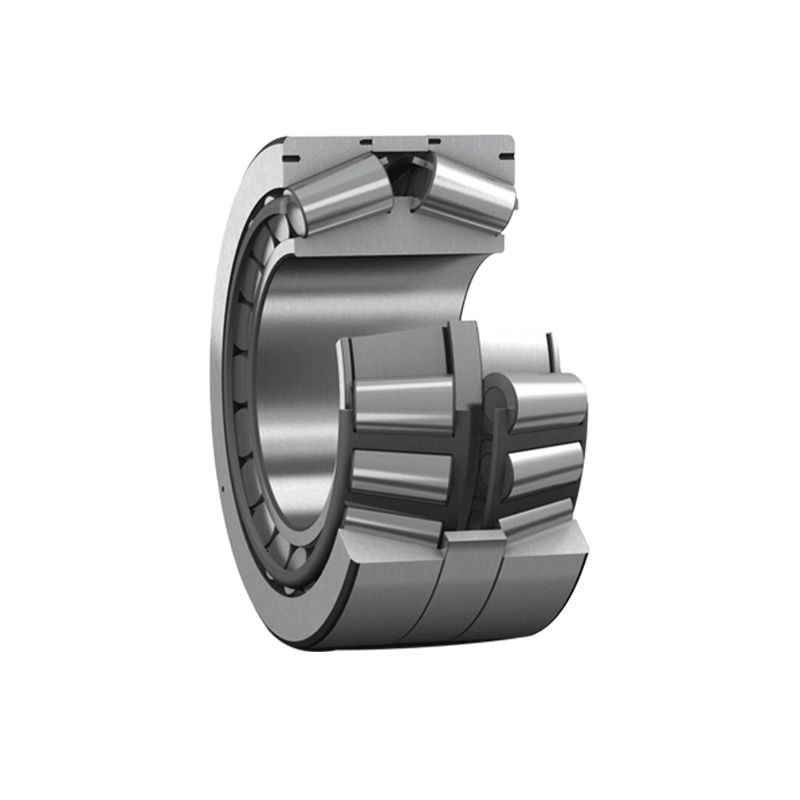

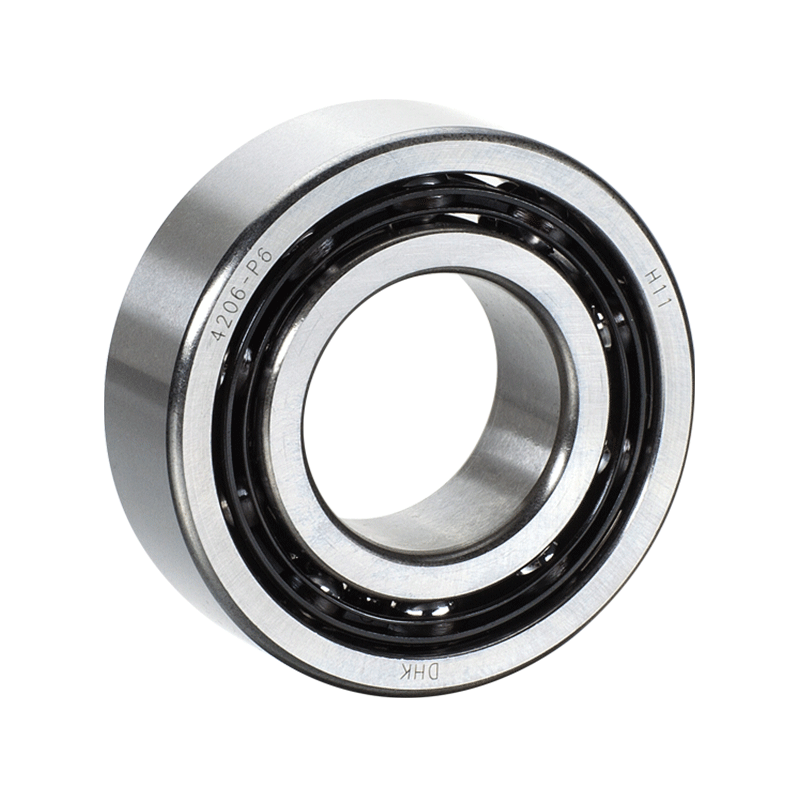

Galas Penggelek Tirus Baris Tunggal Berpasangan