Penjajaran galas boleh menyumbang dengan ketara kepada getaran motor, memberi kesan kepada prestasi dan jangka hayat galas. Penyelewengan berlaku apabila garis tengah aci berputar dan galas tidak sejajar dengan betul. Berikut ialah penjelasan tentang peranan salah jajaran galas dalam getaran motor dan cara menangani isu salah jajaran untuk prestasi galas yang dioptimumkan:

Peranan Salah Jajar Galas dalam Getaran Motor:

1. Beban dan Tekanan Bertambah: Kesalahpahaman memperkenalkan daya dan tegasan tambahan pada komponen galas, yang membawa kepada pemuatan tidak sekata. Ini boleh mengakibatkan peningkatan haus dan keletihan pada elemen galas.

2. Penjanaan Getaran: Penyimpangan boleh menyebabkan gerakan dan daya yang tidak teratur dalam galas, yang membawa kepada getaran. Getaran ini boleh merebak ke seluruh sistem motor, menjejaskan prestasi keseluruhan dan menyebabkan haus tambahan pada komponen.

3. Kenaikan Suhu: Salah jajaran menyumbang kepada peningkatan geseran dan penjanaan haba dalam galas. Suhu tinggi boleh mempercepatkan haus dan mengurangkan keberkesanan pelinciran, seterusnya memburukkan lagi isu getaran.

4. Kecekapan Dikurangkan: Getaran dan salah jajaran boleh mengurangkan kecekapan keseluruhan motor, membawa kepada kehilangan tenaga dan berpotensi menjejaskan prestasi jentera yang disambungkan.

Menangani Isu Salah Jajaran untuk Prestasi Galas Dioptimumkan:

1. Pemasangan Ketepatan: Gunakan alat penjajaran laser terkini, memanfaatkan ketepatan tingginya kepada tahap mikrometer. Ini memastikan bukan sahaja penjajaran tetapi kedudukan pembedahan aci dan galas motor yang tepat. Jalankan proses pemasangan yang teliti, tidak meninggalkan ruang untuk kesilapan. Ini melibatkan penggunaan instrumen ketepatan, seperti peranti penjajaran optikal dan mematuhi prosedur pemasangan langkah demi langkah untuk mencapai tahap ketepatan yang bersempadan dengan pembedahan.

2. Pemeriksaan Penjajaran Biasa: Sepadukan pemeriksaan penjajaran ke dalam fabrik jadual penyelenggaraan anda, menjadikannya sebagai rutin seperti menukar minyak. Ketetapan adalah kunci, memastikan bahawa penjajaran bukan hanya satu acara tetapi usaha berterusan, tanpa henti untuk mencapai kesempurnaan. Gunakan teknik pengukuran yang canggih, seperti penjajaran laser 3D, menukar pemeriksaan penjajaran kepada audit tiga dimensi yang komprehensif. Ini menjamin bahawa walaupun sedikit penyelewengan daripada kesempurnaan tidak terlepas daripada pengesanan.

3.Penggunaan Alat Penjajaran Laser: Terima alat penjajaran laser yang bukan sahaja memberikan ketepatan tetapi melakukannya dalam masa nyata, menawarkan visualisasi langsung yang dinamik bagi proses penjajaran. Ia bukan sekadar alat; ia adalah tingkap ke tengah-tengah jentera anda. Manfaatkan keupayaan wayarles alat penjajaran laser moden untuk mengubah proses penjajaran menjadi simfoni ketepatan, di mana pelarasan dibuat dengan cepat, dan kesempurnaan dicapai tanpa ketinggalan.

4.Gandingan Fleksibel: Pilih gandingan yang menentang konvensional, yang direka bentuk dengan bahan dan reka bentuk yang mengejek cabaran salah jajaran. Ini bukan sahaja gandingan; mereka adalah pengawal yang berdaya tahan berjaga-jaga terhadap kuasa salah jajaran. Pertimbangkan gandingan yang bukan sahaja komponen pasif tetapi peserta aktif dalam ekosistem jentera, dilengkapi dengan keupayaan diagnostik dan pemantauan. Mereka bukan sahaja melentur; mereka menyesuaikan diri dan berkomunikasi, memastikan ketidakselarasan dikesan sebelum ia menjadi masalah.

5. Sistem Pemantauan: Benamkan jentera anda dalam rangkaian deria, web pecutan yang diposisikan secara strategik untuk menangkap getaran dari setiap sudut dan celah. Ia bukan sekadar pemantauan; ia adalah simfoni data, korus cerapan yang mengharmonikan untuk mengelakkan salah jajaran. Mengintegrasikan analisis lanjutan dan algoritma pembelajaran mesin, mengubah sistem pemantauan anda menjadi oracle proaktif. Ia bukan sekadar melaporkan; ia meramalkan, membolehkan anda menangani isu salah jajaran sebelum mereka berani mengganggu operasi anda.

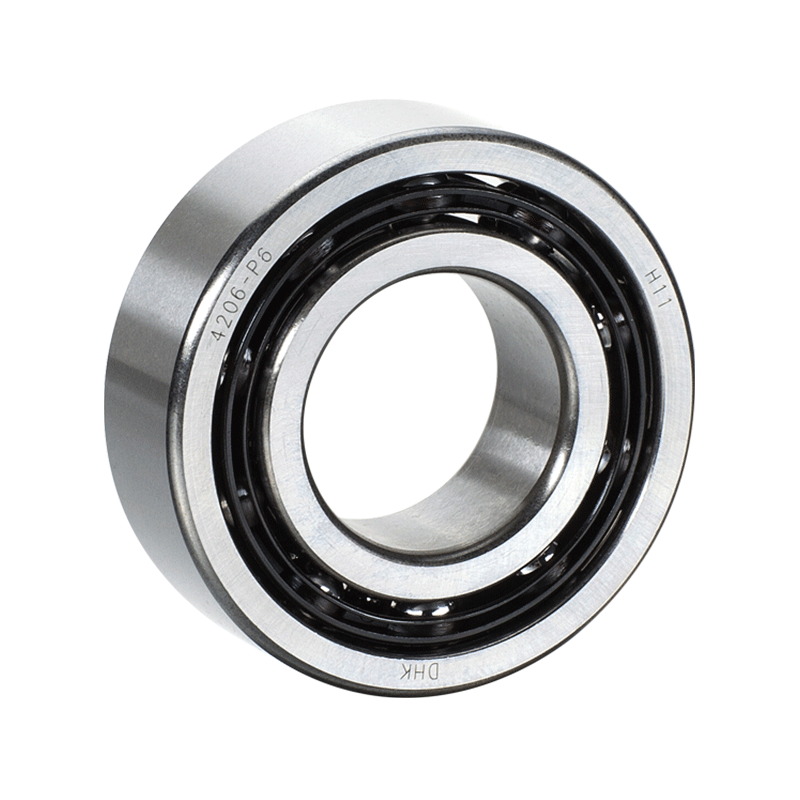

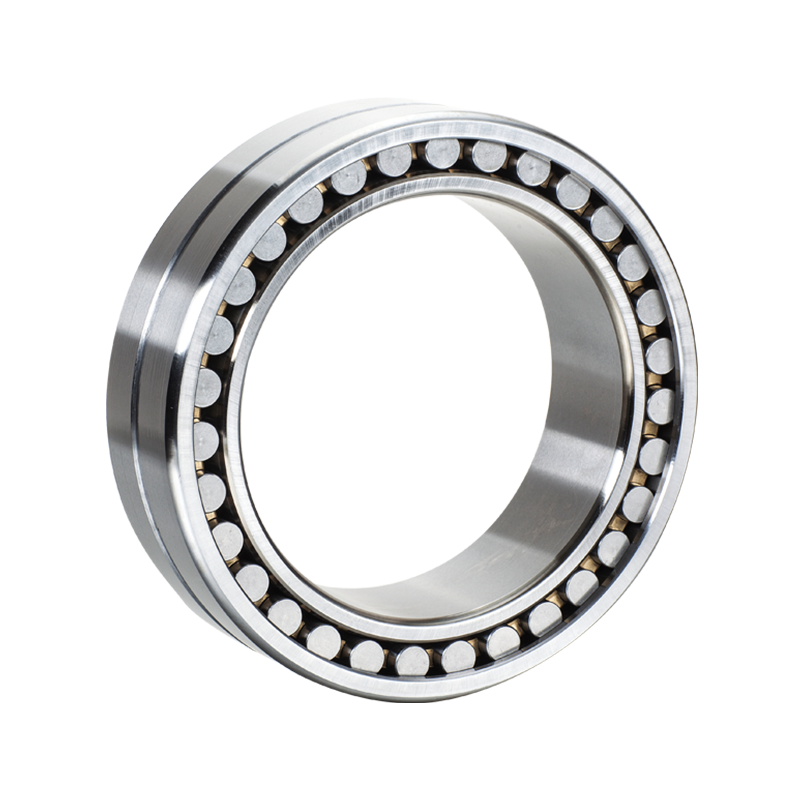

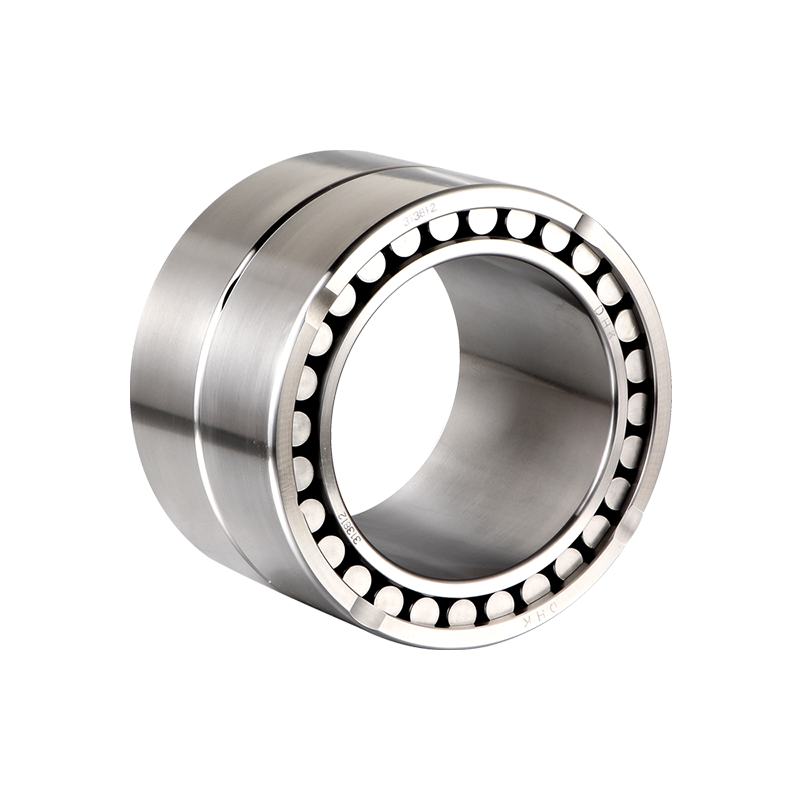

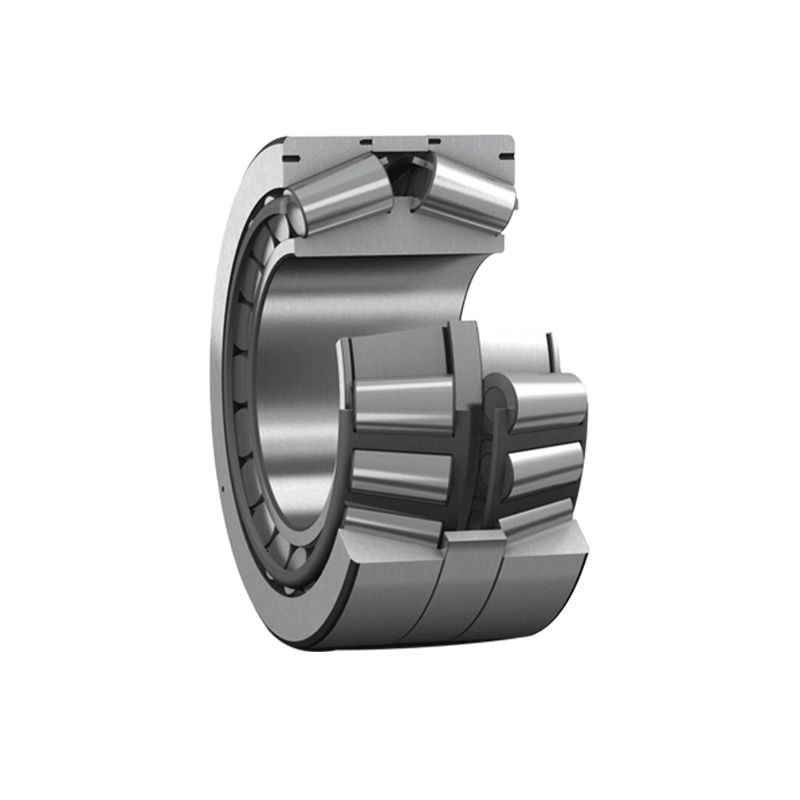

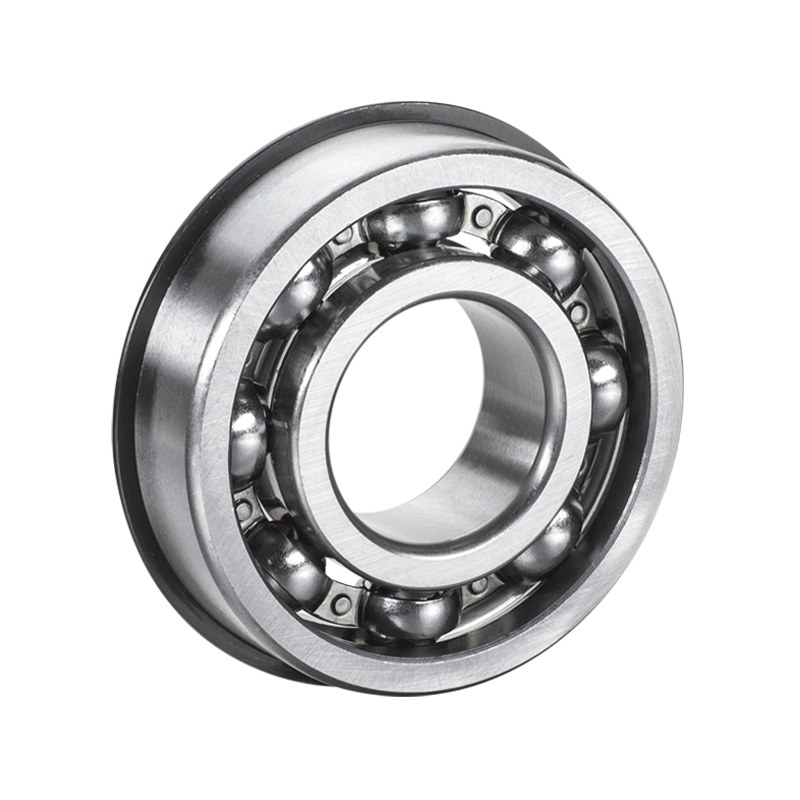

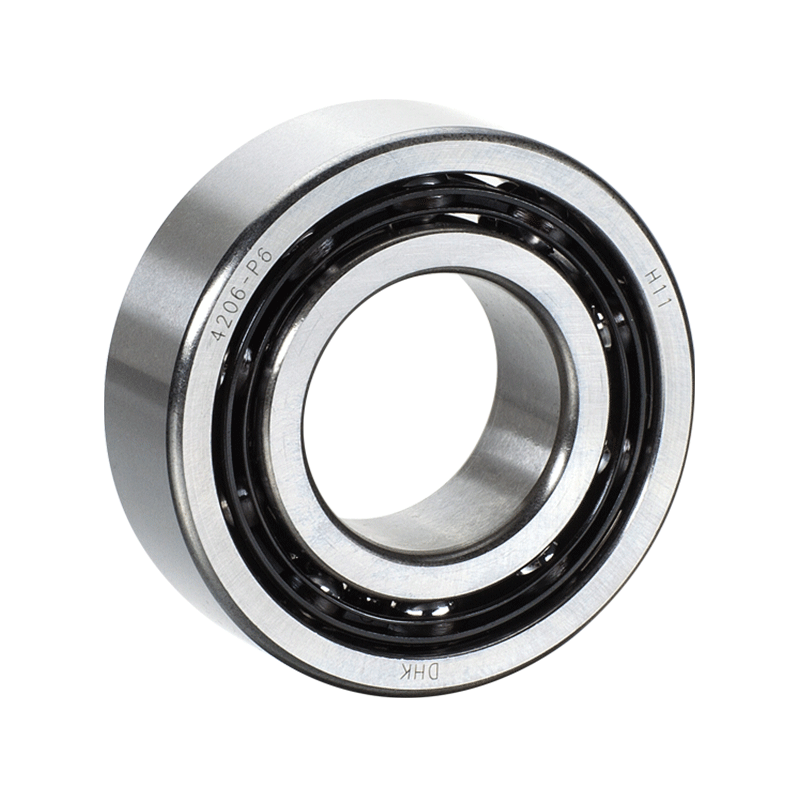

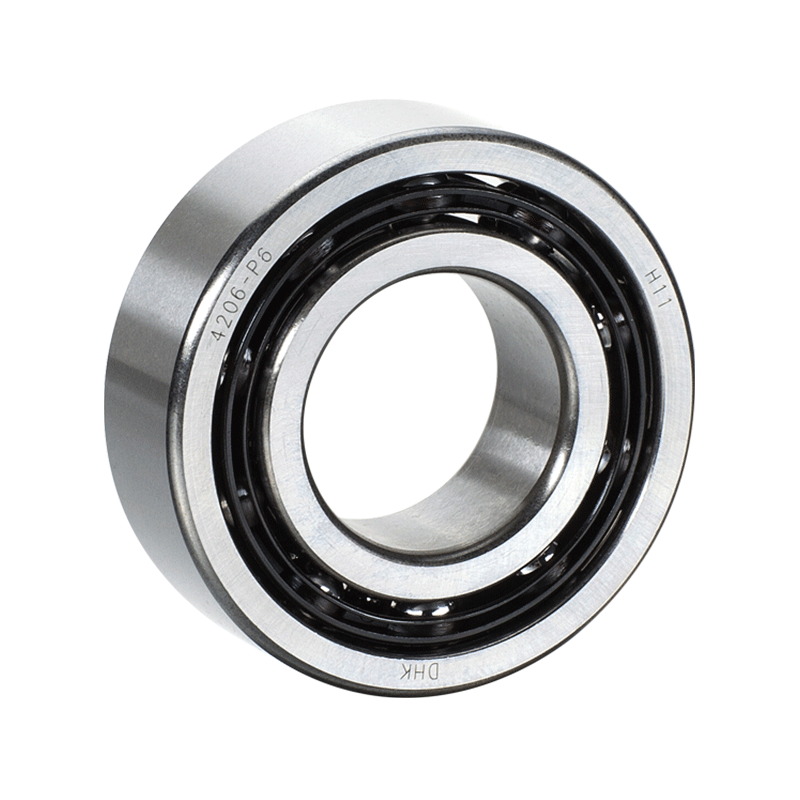

Galas Bebola Alur Dalam Dua Baris

Galas Bebola Alur Dalam Dua Baris